Hitsauksen ABC

Kempin kehittyneet hitsausprosessit: MIG/MAG-hitsaus

24. kesäkuuta 2025

Hitsauslaitteiden kehityksessä yksi merkittävimmistä elementeistä on jo pitkään ollut hitsausprosessien parantaminen ja kokonaan uusien prosessivariaatioiden luominen. Modernit mittaus- ja valokaaren ohjausmenetelmät ovat mahdollistaneet laajan kirjon erilaisia kaarihitsauksen prosessivariaatioita. Nämä kehittyneet hitsausprosessit ovat merkittävä apu hitsaustuotannon tehostamisessa ja hitsien laadun parantamisessa. Tässä artikkelissa on esitelty Kempin kehittämiä erikoisprosesseja ja -toimintoja MIG/MAG-hitsaukseen.

Antti Kahri

Aiheet:

Sisällysluettelo

MIG/MAG-hitsaus

MIG/MAG-hitsauksessa on muihin kaarihitsausprosesseihin verrattuna useita piirteitä, jotka mahdollistavat prosessin kehittämisen pitkälle moniin eri suuntiin. Automaattisen langansyötön ansiosta monenlaisten tarkasti ohjattujen tapahtumien hyödyntäminen on mielekästä. Lisäksi eri kaarityyppien ominaispiirteet suorastaan houkuttelevat kehittämään lukuisia eri prosessivariaatioita.

Pulssi-MIG/MAG

Pulssi-MIG/MAG-hitsauksessa aineensiirtymistä ohjataan pulssivirran avulla. Tämä saa aikaan pisaramaisen aineensiirtymisen, joka tapahtuu kuumakaarihitsauksen tapaan ilman oikosulkuja. Virtapulsseja syötetään suurella taajuudella pohjavirran päälle (kuva 1), jolloin kukin pulssi irrottaa yhden pisaran. Hitsausvirran pulssituksen avulla oikosuluton aineensiirtyminen saavutetaan huomattavasti pienemmällä keskimääräisellä hitsausvirralla kuin tasaista virtaa käytettäessä. Pulssi-MIG/MAG-hitsauksen yhteydessä puhutaan omasta kaarityypistä, pulssikaaresta. Pulssikaaren työalue kattaa tehoiltaan kaikki perinteisen MIG/MAG-hitsauksen kaarityypit - lyhytkaaren, sekakaaren ja kuumakaaren. Lyhytkaarihitsaukseen verrattuna voidaan saavuttaa suurempi hitsiaineentuotto ja kuljetusnopeus, kun taas kuumakaarihitsaukseen verrattuna lämmöntuonti on pienempi. Yleisesti perinteiseen MIG/MAG-hitsaukseen verrattuna roiskeiden määrä on vähäisempi.

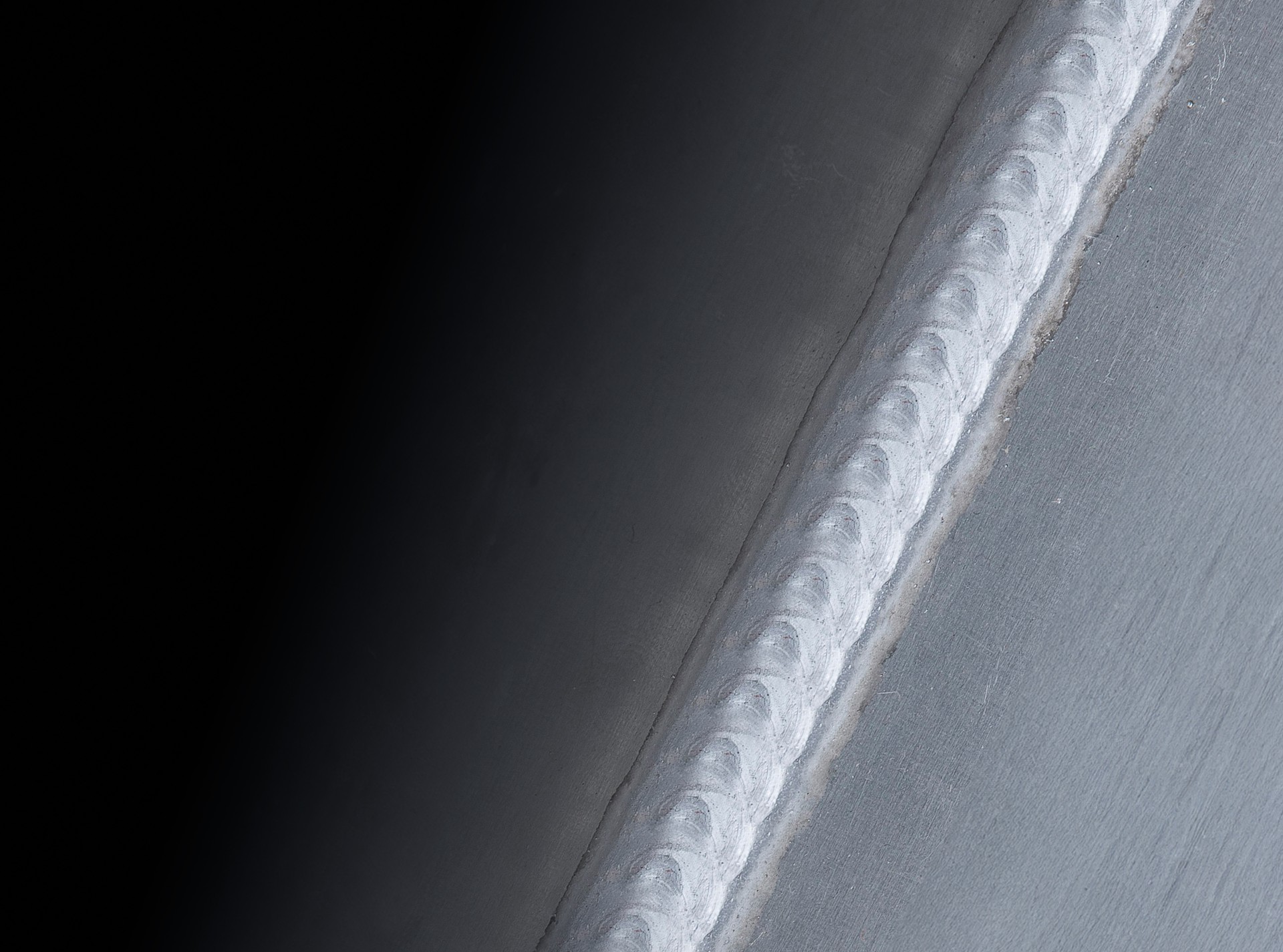

Tuplapulssi-MIG/MAG

Tuplapulssi-MIG/MAG-hitsauksen ainoa periaatteellinen ero perinteiseen pulssi-MIG/MAG-hitsaukseen verrattuna on se, että hitsausvirran ja kaarijännitteen lisäksi pulssitetaan myös langansyöttönopeutta. Langansyöttönopeuden pulssitus toteutetaan niin, että kahta eri nopeustasoa vaihdellaan taajuudella, joka on selvästi hitaampi kuin hitsausvirran pulssitaajuus. Langansyöttönopeuden pulssitaajuus on tyypillisesti luokkaa 1…10 Hz. Prosessin käyttökohteiden monipuolistamiseksi käyttäjälle on jätetty säädettäväksi useampi näiden kahden tehotason vaihteluun liittyvä parametri. Tuplapulssi-MIG/MAG-hitsauksella pystytään laajentamaan MIG/MAG-hitsauksen käyttöaluetta tai kasvattamaan tiettyjen sovellusten tuottavuutta entisestään. Tyypillisiä käyttökohteita ovat austeniittisten terästen asento- sekä ohutlevyhitsaus. Prosessia voidaan lisäksi hyödyntää kohteissa, joissa on korkeat tai muuten erityiset vaatimukset visuaalisuuden suhteen (kuva 1).

WiseRoot+

WiseRoot+ on Kempin kehittämä modifioitu lyhytkaariprosessi seostamattomien ja niukkaseosteisten sekä ruostumattomien terästen pohjapalon MAG-hitsaukseen. WiseRoot+-prosessi perustuu erittäin tarkkaan, erillisellä mittakaapelilla suoritettavaan jännitteen mittaukseen ja sen perusteella tehtävään virran ohjaukseen. Virtalähde tunnistaa oikosulun, jonka jälkeen hallitulla virran lisäämisellä saadaan lisäainepisara kuroutumaan lisäainelangan päästä. Tarkan jännitteen mittauksen perusteella virta vedetään alas ennen kuin lisäainepisara irtoaa ja oikosulku vapautuu. Pienellä virralla vapautuva oikosulku saa aikaan roiskeettoman ja vakaan lisäaineen siirtymisen. Oikosulun loppumisen jälkeen virtaan muodostetaan ns. muotoilupulssi, joka tuo lämpöä sulaan, mutta ei siirrä lisäainetta.

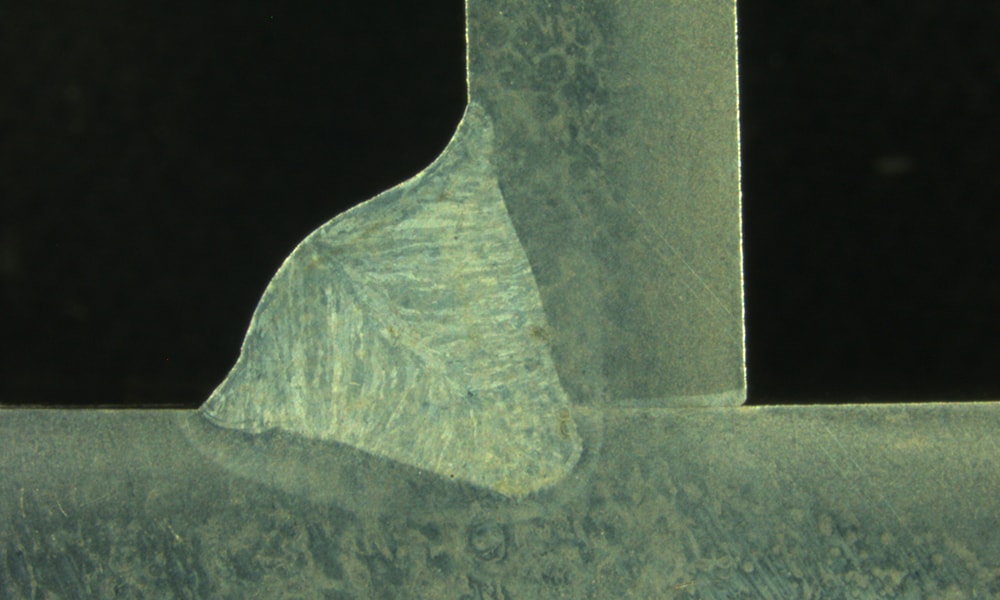

WiseRoot+-prosessilla voidaan hitsata putkien ja levyjen päittäisliitoksia yhdeltä puolen läpi ilman juuritukea (kuva 2). Prosessi sietää erinomaisesti eri hitsausasentoja, sekä muuttuvia ja isoja ilmarakoja. Haastavat juuri-/pohjapalon hitsaukset on perinteisesti suoritettu TIGillä, jonka tuottavuus on suhteellisen pieni. WiseRoot+:lla monet tällaiset hitsaukset on mahdollista suorittaa moninkertaisella nopeudella. WiseRoot+ on erittäin helppokäyttöinen prosessi. Oikea hitsausohjelma valitaan käytetyn lisäainelangan ja suojakaasun perusteella. Tämän jälkeen käyttäjä valitsee vain oikean langansyöttönopeuden ja kaikki muut tarvittavat parametrit tulevat valitulta hitsausohjelmalta. Hitsaajalla on lisäksi käytössään hienosäätö, jolla voidaan muuttaa valokaaren lämpövaikutusta, jolloin esimerkiksi palkomuodosta saadaan halutunlainen.

WiseThin+

WiseThin+ on modifioitu lyhytkaariprosessi, jonka toimintaperiaate ja hitsausvirran käytös ovat samankaltaisia kuin aiemmin esitellyssä WiseRoot+:ssa, mutta ominaisuudet on räätälöity ohutlevyjen hitsaukseen. WiseRoot+:aan verrattuna prosessin lämmöntuonti on hieman suurempi, jotta ohutlevyillä tyypillisesti käytettävissä liitostyypeissä, kuten limi-, piena- ja nurkkaliitoksissa hitseistä saataisiin jouhevia. Perinteiseen lyhytkaarihitsaukseen verrattuna lämmöntuonti on kuitenkin merkittävästi pienempi, joten hitsausmuodonmuutokset ovat vähäisempiä. Lämmöntuonti pienenee usein myös sen myötä, että prosessin avulla voidaan käyttää suuria kuljetusnopeuksia. Lisäksi roiskeita muodostuu monissa hitsaussovelluksissa vähemmän, joten jälkityöstön tarve pienenee. WiseThin+:aa voidaan käyttää useimmilla lankatyypeillä, -halkaisijoilla ja suojakaasuilla teräksen ja ruostumattoman teräksen hitsauksessa, sekä MIG-kaarijuotossa.

WiseSteel

WiseSteelon Kempin kehittämä MAG-hitsausprosessi rakenneterästen hitsaukseen. Sillä voidaan hitsata eri lujuusluokkia umpi- ja metallitäytelangoilla käyttäen Ar + 8...18 % CO2 -seoskaasua. Lähtökohtana WiseSteel-hitsausprosessin kehittämisessä oli parantaa perinteisen MAG-hitsauksen jokaista kaarityyppiä, ja siten myös rakenneterästen hitsauksen laatua ja tuottavuutta eri levynvahvuuksilla. Prosessin käytöllä voidaan pienentää hitsausvirheiden riskiä suurilla hitsausnopeuksilla, ja myös lujempien teräslaatujen vaatima matala lämmöntuonti on mahdollista saavuttaa.

LyhytkaarialueellaWiseSteel mittaa oikosulkutaajuutta ja sen perusteella säätää jännitettä adaptiivisesti. Esimerkiksi niin, että jos oikosulkutaajuus lähtee hidastumaan, jännitettä säädetään adaptiivisesti pienemmäksi, joka taas saa aikaan taajuuden kasvun. WiseSteel-prosessin lyhytkaarialuetta voidaan käyttää 1–3 mm ohutlevyillä sekä paksumpien levyjen pohjapalko- ja asentohitsauksissa. Sekakaarion roiskeinen kaarityyppi MAG-hitsauksessa ja normaalisti sitä on syytä välttää. WiseSteel vaihtelee sekakaarialueella langansyöttönopeutta noin 2 Hz:n taajuudella lyhytkaari- ja kuumakaariarvojen välillä. Tällä tavalla keskimääräinen teho on sekakaarialueella, mutta itse hitsaus tapahtuu kuitenkin lyhyt- ja kuumakaarella lyhyissä jaksoissa. WiseSteelin sekakaarialue soveltuu erityisesti 4–5 mm levynvahvuuksille. Kuumakaarialueella hitsausvirtaa pulssitetaan noin 200–300 Hz:n taajuudella, joka parantaa valokaaren kohdistuvuutta ja vakautta myös alhaisella kaarijännitteellä. Valokaaren hyvä kohdistuvuus ja alhainen kaarijännite (=lyhyt valokaaren mitta) ovat avainasemassa, kun tavoitellaan suurta hitsausnopeutta ja pientä lämmöntuontia. WiseSteelin kuumakaarialue soveltuu tyypillisesti 5 mm levynvahvuudesta ylöspäin terästen alapiena- ja jalkoasentohitsauksiin.

WiseFusion

WiseFusion on toiminto, jonka avulla valokaari pysyy adaptiivisen säädön ansiosta koko ajan olosuhteista riippumatta optimaalisen lyhyenä. Adaptiivinen valokaaren säätö helpottaa hitsaajan työtä, sillä valokaaren mitan hienosäädön tarve poistuu. Virtalähde tunnistaa syntyvät oikosulut ja pitää valokaaren koko ajan oikosulkurajalla. Esimerkiksi pulssi-MIG/MAG-hitsauksessa tämä tarkoittaa sitä, että välillä lisäainepisara irtoaa oikosulutta virtapulssin aikana ja välillä valokaari on niin lyhyt, että irtoava pisara muodostaa oikosulun. WiseFusionia käytettäessä valokaari on lyhyt ja kapea, joten hitsisulan koko on pieni ja sitä on helppo käsitellä. Hitsisulan pienen koon vuoksi erityisesti alumiinin asentohitsausominaisuudet ovat hyvät. WiseFusionin energiatiheä valokaari helpottaa riittävän tunkeuman saavuttamista ja syvien railojen hitsausta, sekä mahdollistaa suuremmat kuljetusnopeudet.

Erityisesti lujien terästen hitsauksessa voidaan hyödyntää WiseFusion-toiminnon suhteellisen pientä lämmöntuontia. Liian suuri lämmöntuonti synnyttää hitsin muutosvyöhykkeelle leveän, perusainetta pehmeämmän vyöhykkeen. Tällöin hitsin iskusitkeys ja lujuus heikkenevät. Pieni lämmöntuonti tuo myös muita etuja, koska se mahdollistaa perinteisiä menetelmiä suuremmat hitsausnopeudet, mikäli hitsausarvot asetetaan niin, että lämmöntuonti prosessien kesken on sama.

WisePenetration

Perinteisessä MIG/MAG-hitsauksessa pienikin vapaalangan muuttuminen aiheuttaa melko voimakkaan hitsausvirran muutoksen. Hitsausvirta puolestaan vaikuttaa suoraan tunkeumaan. Mikäli esimerkiksi vapaalanka pitenee, tämä saattaa herkästi aiheuttaa hitsiin vajaan tunkeuman. WisePenetration estää hitsausvirran muuttumisen säätämällä aktiivisesti langansyöttöä. Tällä tavoin vapaalangan muutoksiin liittyviä hitsausvirheitä ei synny ja hitsin mekaaniset ominaisuudet säilyvät halutulla tasolla. Lisäksi WisePenetration takaa automaattisesti sen, että hitsausvirta pysyy hitsausohjeen (WPS) mukaisissa rajoissa. Hitsausvirran lisäksi WisePenetration pitää myös valokaaren pituuden optimaalisena, sillä siinä hyödynnetään aktiivisen langansyötön säätämisen lisäksi samaa toimintaperiaatetta kuin aiemmin esitellyssä WiseFusionissa. Yhdistelmän ansiosta prosessi pysyy todella vakaana tilanteissa, joissa vapaalanka muuttuu.

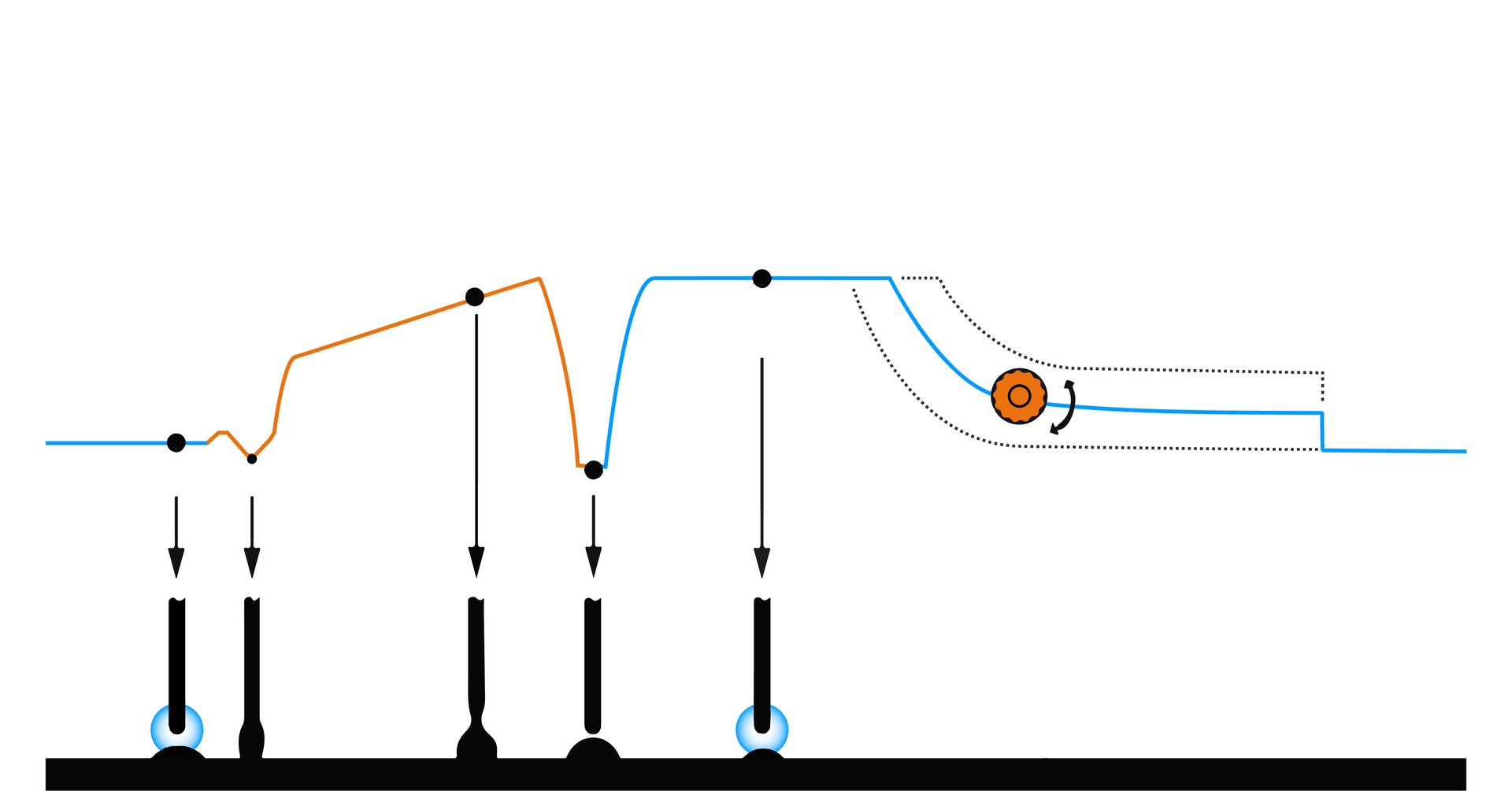

MAX Cool

MAX Cool on modifioitu lyhytkaariprosessi ohutlevyjen ja pohjapalkojen hitsaukseen sekä kaarijuottoon. Prosessin toimintaperiaate on esitetty kuvassa 3. Lyhytkaarihitsaukselle tyypillisen oikosulkuvasteen jälkeen, oikosulun vapautuessa, hitsausvirta viedään nopeasti matalalle tasolle, jolloin minimoidaan syntyvien roiskeiden määrä. Tämän jälkeen annetaan muotoilupulssi, jonka tarkoituksena on sopivan, tarkasti kontrolloidun lämmöntuonnin kautta tehdä hitsistä halutun muotoinen. Langansyöttönopeuden lisäksi ainoa säädettävä parametri on lämmön hienosäätö, jolla vaikutetaan muotoilupulssin kokoon ja sitä kautta palkomuotoon. MAX Cool yhdistelee WiseRoot+:n ja WiseThin+:n ominaisuuksia, mutta erillistä jännitteenmittauskaapelia ei tarvita. Tästä syystä MAX Cool on saatavilla myös kompaktiluokan hitsauslaitteisiin.

Perinteiseen lyhytkaarihitsaukseen tai pulssihitsaukseen verrattuna MAX Cool prosessilla päästään pienempään lämmöntuontiin, jolloin hitsausmuodonmuutokset ovat ohutlevyilläkin vähäisiä (kuva 4). Pienen lämmöntuonnin ja tarkan valokaaren ohjauksen vuoksi prosessin hitsisula on helposti hallittavissa, joten sen asentohitsausominaisuudet ovat erinomaiset. Lisäksi suurtenkin ilmarakojen hitsaus on helposti hallittavissa ilman riskiä sulan romahtamisesta. Hitsauskokeissa on hitsattu onnistuneesti jopa 12 mm suuruisia ilmarakoja ohutlevyillä. Perinteiseen lyhytkaarihitsaukseen verrattuna MAX Cool tuottaa vähemmän roiskeita. Pohjapalon hitsauksessa pulssihitsaukseen verrattuna suuri etu on se, että juurituelle ei ole tarvetta.

MAX Speed

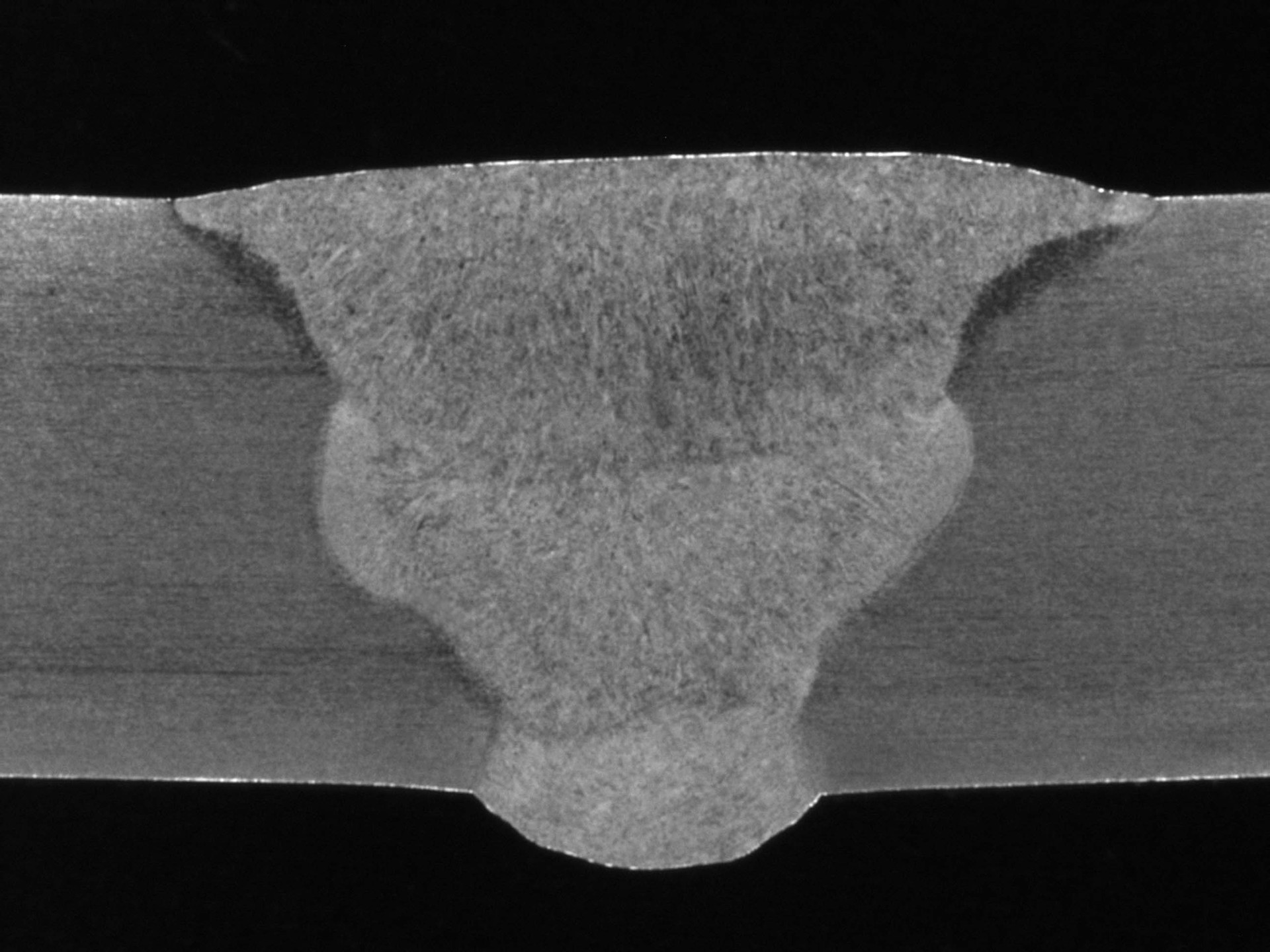

MAX Speed on modifioitu kuumakaariprosessi, jossa hitsausvirtaa pulssitetaan suurella taajuudella. Pulssituksen amplitudi on matalampi kuin perinteisessä pulssi-MIG/MAG-hitsauksessa. Suuren taajuuden lisäksi prosessin kaarijännite on matala. Nämä asiat yhdistämällä saadaan aikaan kapea ja lyhyt valokaari, jonka kohdistuvuus kestää suurimmatkin käsinhitsauksen kuljetusnopeusvaatimukset ja antaa suuren potentiaalin mekanisoituun ja automatisoituun hitsaukseen. Perinteisestä pulssi-MIG/MAG-hitsauksesta poiketen, pulssitaajuus pidetään vakiona, joten se ei muutu esimerkiksi vapaalangan pituuden muutosten myötä.

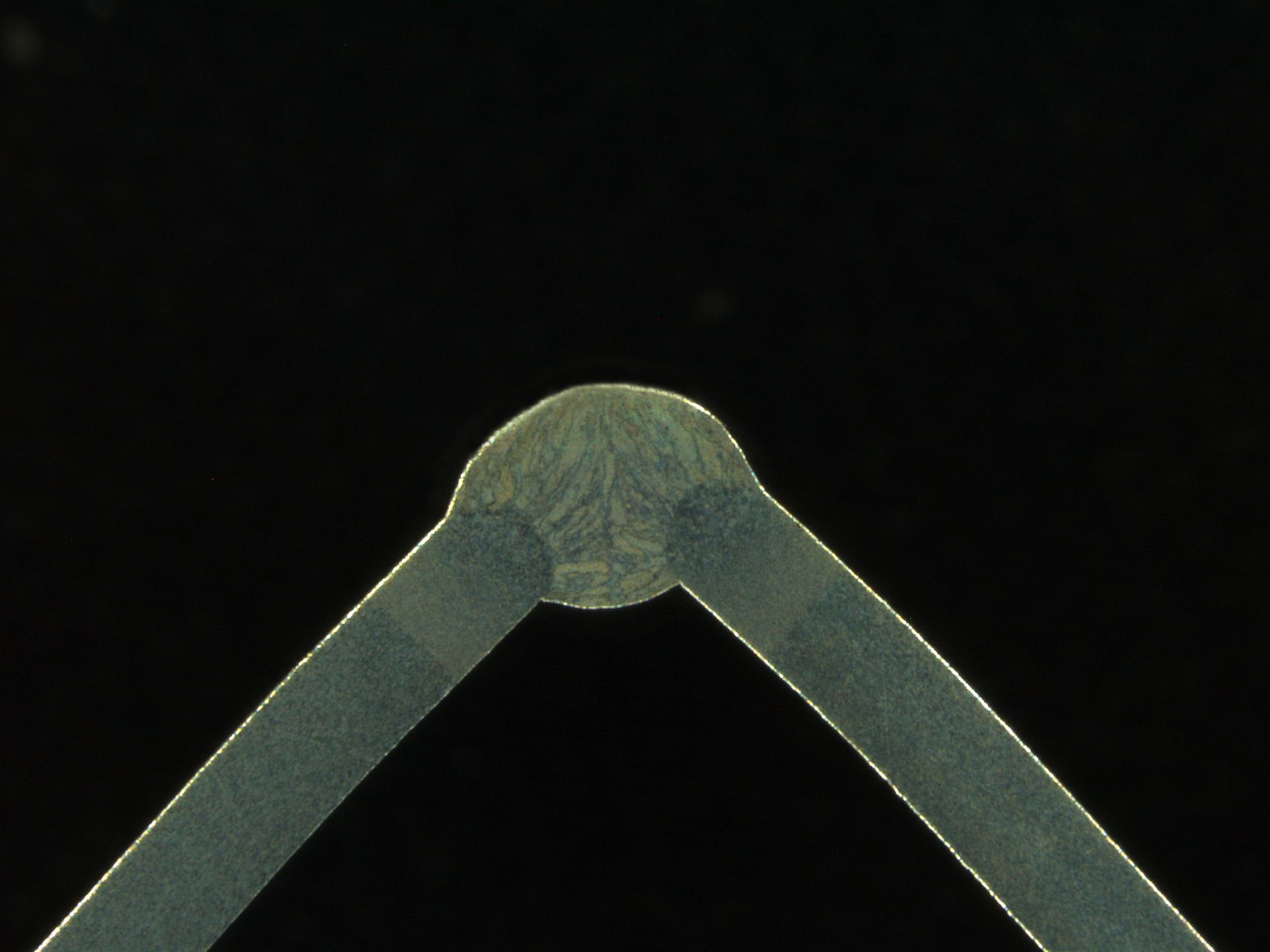

MAX Speed on kehitetty kaikille hitsattavissa oleville teräslaaduille. Se soveltuu erittäin hyvin esimerkiksi lujille teräksille, sillä prosessin matala kaarijännite yhdistettynä kapean ja hyvin kohdistuvan valokaaren mahdollistamaan suureen kuljetusnopeuteen tuottaa erittäin pienen lämmöntuonnin. Suuren kuljetusnopeuden ja pienen lämmöntuonnin lisäksi MAX Speediä voidaan hyödyntää tunkeuman kautta. Kuljetusnopeuden kasvattaminen mahdollistaa suuremman langansyöttönopeuden käytön, jolloin tunkeuman syvyys suurenee. Prosessin tyypillinen tunkeumaprofiili on esitetty kuvassa 5. Tätä voidaan hyödyntää esimerkiksi mekanisoidussa hitsauksessa niin, että hitsit on mahdollista suunnitella pienemmiksi, jolloin hitsauksen tuottavuus kasvaa. MAX Speed -prosessia kehitettäessä on myös havaittu, että pieni hitsausvirran vaihtelu sekä lyhyt valokaari parantavat perinteiseen pulssihitsaukseen verrattuna erityisesti seostamattomilla ja niukkaseosteisilla rakenneteräksillä esiintyvän magneettisen puhalluksen sietokykyä.

MAX Position

MAX Position on synerginen MIG/MAG-prosessi asentohitsaukseen, jossa suuri ja pieni teho vaihtelevat sellaisella taajuudella, joka mahdollistaa hyvän hitsisulan hallinnan. Tämä taajuus on tyypillisesti 0,8…2,5 Hz. Suuremmalla teholla varmistetaan tunkeuma ja pienempi teho jäähdyttää hitsisulaa haastavissa hitsausasennoissa. Seostamattomilla ja niukkaseosteisilla teräksillä suuremmalla teholla käytetään pulssikaarta ja pienemmällä teholla lyhytkaarta. Ruostumattomilla teräksillä ja alumiineilla käytetään molemmilla tehoilla pulssikaarta.

MAX Position on optimoitu pystypienan hitsaukseen PF-asennossa, mutta sitä voidaan käyttää kaikissa mahdollisissa hitsausasennoissa. Perinteisesti pystypienan PF-asennossa hitsaaminen umpilangalla vaatii levitysliikkeen käyttöä, mutta MAX Positionilla on mahdollista käyttää suoraa kuljetusta. Prosessin säätäminen on helppoa, sillä tyypillisesti käyttäjän tarvitsee säätää vain levynvahvuutta, jonka jälkeen voidaan suoraan aloittaa hitsaus. Perinteiseen levitysliikkeellä suoritettavaan lyhytkaari-MAG-hitsaukseen verrattuna MAX Positionilla pystytään käyttämään suurempaa kuljetusnopeutta ja suurempaa keskimääräistä langansyöttönopeutta, jolloin hitsaus tehostuu merkittävästi. Esimerkiksi kuvan 6 mukaisessa vertailukokeessa MAX Positionilla saavutettiin 180 mm/min kuljetusnopeus, kun perinteisellä menetelmällä kuljetusnopeudeksi muodostui 100 mm/min. MAX Positionilla on myös mahdollista hitsata pienempää a-mittaa, jolloin lämmöntuonti ja muodonmuutokset ovat pienemmät. Rutiilitäytelangalla hitsaamiseen verrattuna MAX Position -umpilankahitsauksen etuna on kuonaamattomuus ja alhaisemmat lisäainekustannukset.

Touch sense ignition (TSI)

MIG/MAG-hitsauksessa valokaaren sytytys ja hitsauksen alkuvaihe on tyypillisesti haastava ja kriittinen osa-alue. Valokaari on saatava syttymään nopeasti ja luotettavasti liikkuvan lisäainelangan ja useimmiten suhteellisen kylmän työkappaleen välille. Sytyttämisen jälkeen hitsaustapahtuma on tärkeä saada nopeasti stabiiliksi esimerkiksi valokaaren pituuden osalta, jotta mahdollistetaan laadukas hitsaus ja vältytään hitsausvirheiltä. Kemppi on näitä asioita silmällä pitäen kehittänyt Touch Sense Ignition (TSI) -toiminnon.

TSI-toiminnossa langansyöttölaite työntää lisäainelankaa kohti työkappaletta matalalla ryömintänopeudella ja tyhjäkäyntijännitteen avulla tunnistetaan oikosulku, eli mekaaninen kontakti. Tämän jälkeen lankaa vedetään välittömästi taaksepäin joitakin millimetrejä ja samalla virtalähde alkaa antamaan pilottivirtaa, jonka avulla sytytetään pilottikaari. Pilottikaaren syttymishetkellä annetaan pieni sytytyspulssi, jolla lankaa saadaan hieman enemmän irti työkappaleesta ja samalla lankaa aletaan jälleen työntää kohti työkappaletta ryömintänopeudella. Sopivassa vaiheessa tämän jälkeen annetaan sytytyspulssi, jolla sytytetään varsinainen hitsausvalokaari. Välittömästi tämän jälkeen lanka kiihdytetään optimoidusti varsinaiseen hitsauksen langansyöttönopeuteen.

Takaisinvetosytytyksen hyödyt perustuvat etupäässä siihen, että langalle saadaan liikkumatilaa ennen varsinaista hitsauksen aloitusta. Tällöin roiskeita ja valokaaren epävakautta aiheuttavat voimakkaat oikosulkutilanteet saadaan helpommin vältettyä. Näin saadaan aikaan pehmeä sytytystuntuma, joka on nykyisin monen hitsaajan mieleen. Roiskeiden ja myös valokaaren epävakauden aiheuttamien hitsausvirheiden, kuten reunahaavan vähenemisen johdosta takaisinvetosytytyksen avulla voidaan vähentää jälkityöstöä ja jopa pienentää hävikkiä hitsaustuotannossa.

Taulukko Kempin edistyneistä hitsausohjelmista ja niiden yhteensopivuudesta Kempin hitsauskoneisiin

X5 Pulse+ | X5 Pulse | X5 Auto | X3 Pulse | Master M 358 | Master M 355 | Master M 353 | Master M 323 | Master M 205 | |

|---|---|---|---|---|---|---|---|---|---|

Pulssi-MIG/MAG | X | X | X | X | X | X | |||

Tuplapulssi- MIG/MAG | X | X | X | X | |||||

WiseRoot+ | X | ||||||||

WiseThin+ | X | ||||||||

WiseSteel | X | X | X | X | |||||

WiseFusion | X | X | X | X | X | ||||

WisePenetration | X | X | X | X | |||||

MAX Cool | X | X | X | X | X | X* | |||

MAX Speed | X | X | X | X | X | ||||

MAX Position | X | X | X | X | |||||

TSI | X | X | X | X | X | X |

*Vain valitut hitsausohjelmat

Antti Kahri

Antti Kahri

A respected expert in the field of welding, who tragically passed away in early June 2025 while pursuing his passion on a fly fishing trip. As a Welding Engineer on Kemppi Oy’s Welding Team, he held the prestigious International Welding Engineer (IWE) qualification and brought over a decade of experience to developing advanced welding characteristics for TIG, MIG/MAG, and MMA welding machines, including the renowned X8 MIG Welder and MasterTig. Known for his deep expertise and commitment to welding excellence, he was passionate about enhancing the quality and efficiency of welding through user-friendly innovations. His legacy lives on in the technology he helped shape and in the inspiration he offered to colleagues and the wider welding community.